МЕТАЛЛОБАЗА В МОСКВЕ

ТРАНЗИТНЫЕ ПОСТАВКИ С ЗАВОДОВ

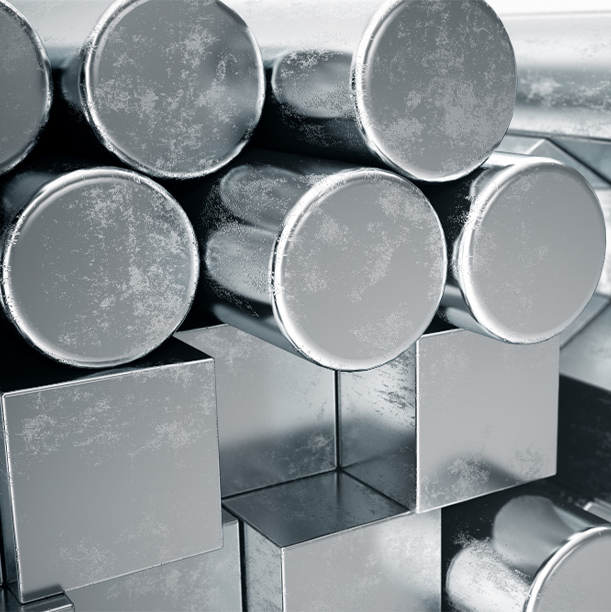

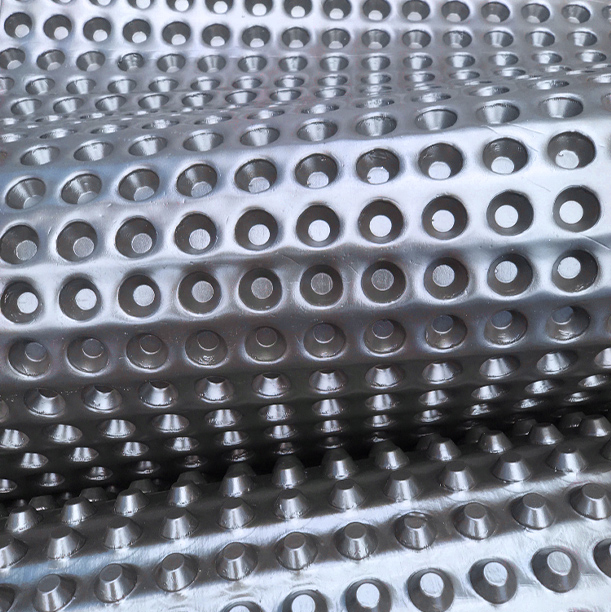

Популярные продукты

О КОМПАНИИ И ПРОИЗВОДСТВЕ

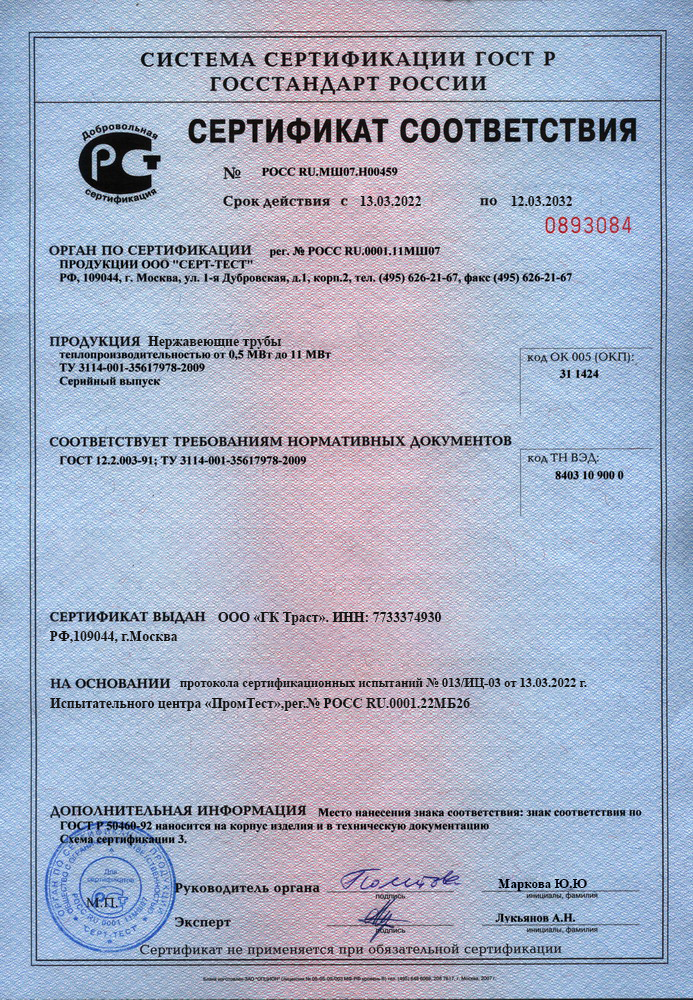

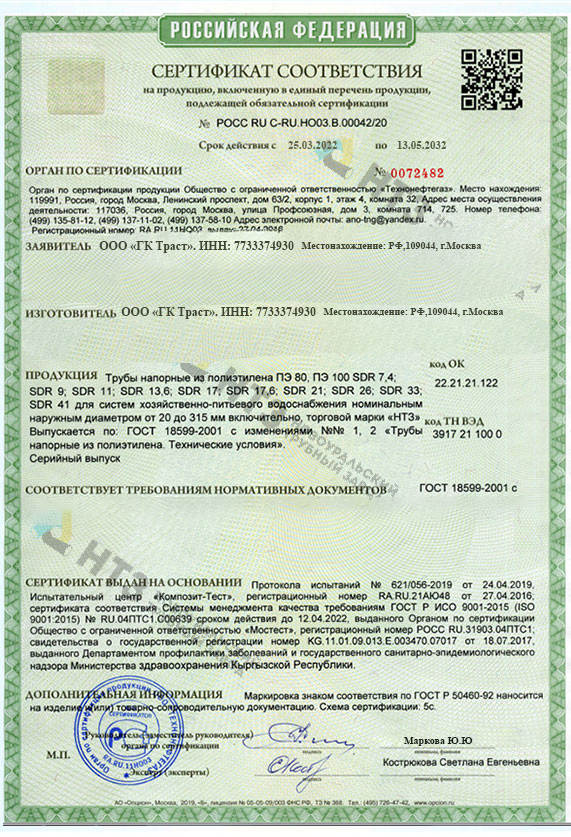

Мы работаем на рынке металлопроката 8 лет. Наша главная цель — своевременное обеспечение промышленных и строительных компаний трубами и изделиями стального проката сразу с металлобазы. Мы являемся поставщиком и осуществляем продажу большого ассортимента труб и металлопроката из чёрных и цветных металлов, а также нержавеющей стали. Для вас мы выполним услугу по резке, гибке и отмотке необходимого вам размера и изготовим изделие нужной конструкции по вашим чертежам.

Нам важны все клиенты. Поэтому металл оптом от производителя доставляется в срок и согласно ассортименту металлобазы. Ценим надежных партнеров и учитываем особенности каждой компании, обратившейся к нам. Высокие стандарты нашей работы позволяют заказчику получать необходимые объемы и виды нашей продукции своевременно.

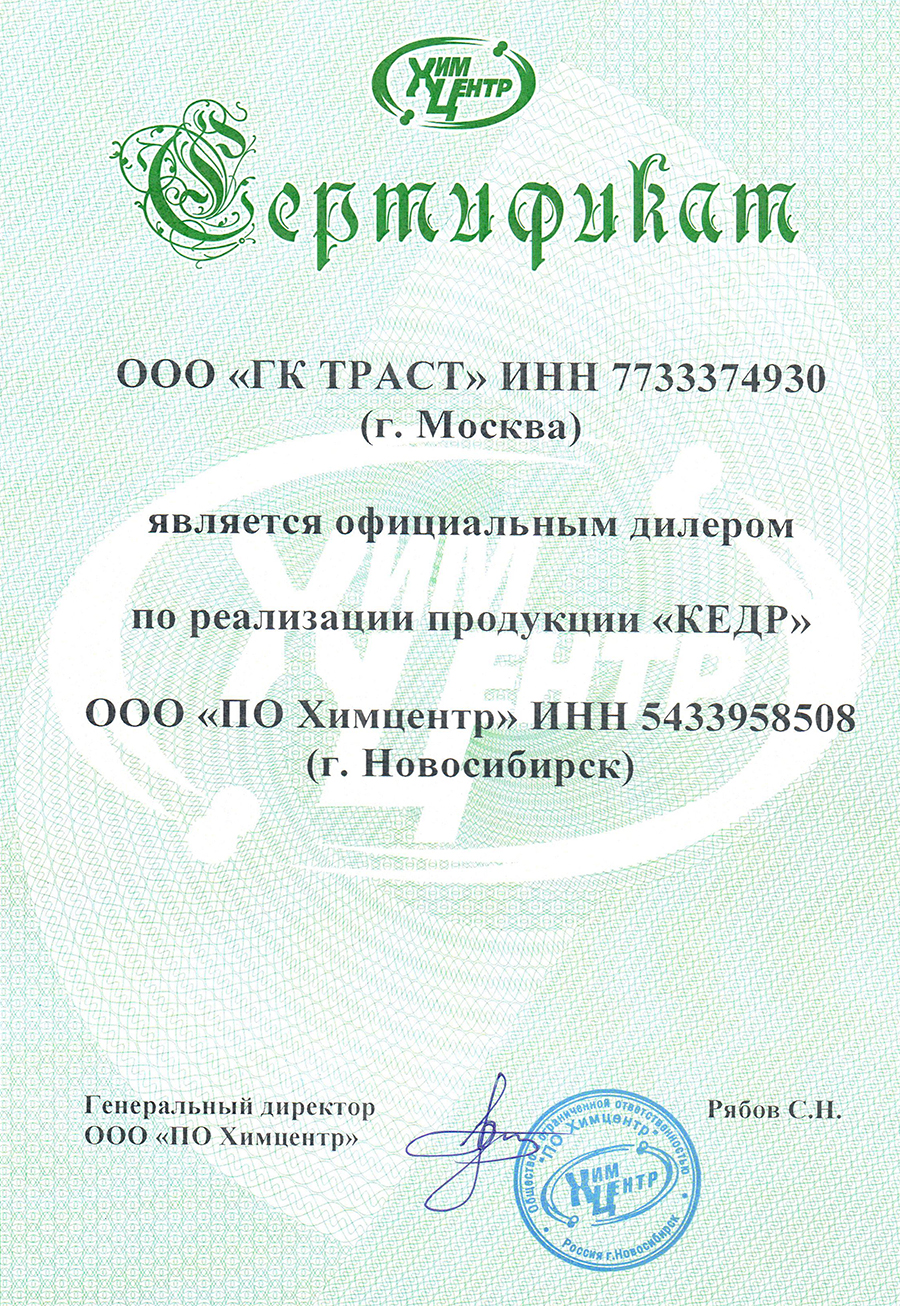

Наши партнеры и видео нашего производства